水泥熟料顆粒研磨時加入石膏的目的和具體工藝

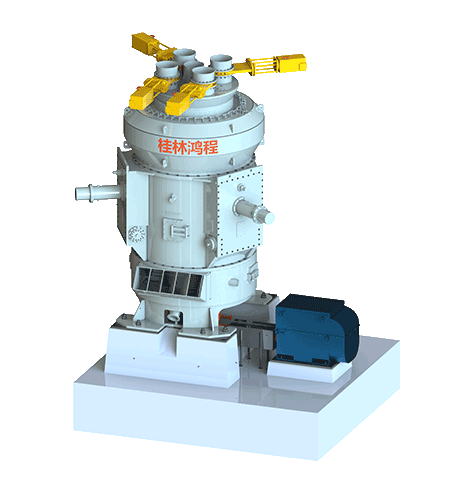

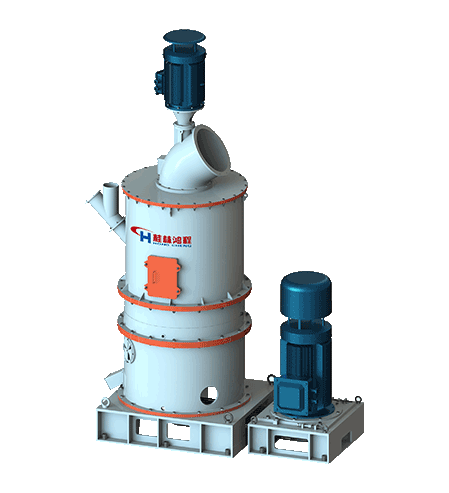

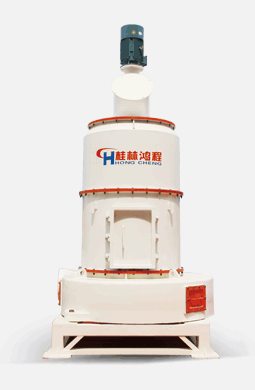

水泥熟料立磨廠家為您分享水泥熟料顆粒研磨時加入石膏的目的和具體工藝知識,桂林鴻程是廣西水泥熟料立磨制造企業,針對水泥熟料粉磨工藝打造的HLM立磨是粉磨水泥熟料顆粒的好幫手,產能大能耗低,可替代球磨進行規模化的水泥熟料生產。以下為大家分享水泥熟料顆粒研磨時加入石膏的目的和具體工藝的相關知識。

水泥熟料顆粒研磨時加入石膏的目的:

1、石膏的關鍵功效是做為緩凝劑,在沒有石膏的狀況下輕燒白云石研磨后放水會迅速凝固,危害工程施工和檢測,加上適當石膏后,石膏中的碳酸氫鈣與輕燒白云石中的鋁酸三鈣體現轉化成鈣礬石,降低混凝土的凝固速率,進而具有初凝的功效。

2、適當的石膏摻加量還會繼續提升混凝土的抗壓強度,過多或是過少的摻加量會導致假凝或急凝狀況。因而石膏是混凝土生產制造中不可或缺的原材料。

生產制造混凝土添加石膏功效:

鋁硅酸鹽類混凝土的生產工藝流程在混凝土生產制造中具備象征性,是以白云石和黏土為關鍵原材料,經粉碎、調料、研磨做成干料,隨后喂入水泥窯中鍛燒完善料,再將水泥熟料加適當石膏(有時候還摻入熱塑性樹脂或減水劑)研磨而成。

石膏的適合摻加量是使混凝土凝固一切正常,抗壓強度高,安定性優良的攝入量。在我國生產制造的一般粉煤灰水泥,其石膏摻加量般起伏以SO3計為1.5-2.5%。

由于當石膏攝入量過多,不僅對初凝功效協助并不大,還會繼續在中后期產生鈣礬石,造成澎漲地應力,減少料漿抗壓強度,比較嚴重的還會繼續造成安定性欠佳。因此 混凝土中SO3成分不可超出3.5%。以上就是對水泥熟料顆粒研磨時加入石膏的目的,生產水泥加入石膏有什么作用的簡單介紹,希望可以幫助到您。

水泥熟料顆粒研磨時加入石膏生產工藝:

硅酸鹽類水泥的生產工藝在水泥生產中具有代表性,是以石灰石和粘土為主要原料,經破碎、配料、磨細制成生料,然后喂入水泥窯中煅燒成熟料,再將熟料加適量石膏(有時還摻加混合材料或外加劑)用水泥熟料顆粒研磨設備立式磨粉機磨細而成。

水泥生產隨生料制備方法不同,可分為干法(包括半干法)與濕法(包括半濕法)兩種。

干法生產。將原料同時烘干并粉磨,或先烘干經粉磨成生料粉后喂入干法窯內煅燒成熟料的方法。但也有將生料粉加入適量水制成生料球,送入立波爾窯內煅燒成熟料的方法,稱之為半干法,仍屬干法生產之一種。

新型干法水泥:新型干法水泥生產線指采用窯外分解新工藝生產的水泥。其生產以懸浮預熱器和窯外分解技術為核心,采用新型原料、燃料均化和節能粉磨技術及裝備,全線采用計算機集散控制,實現水泥生產過程自動化和高效、優質、低耗、環保。